Thuật ngữ tạp chất dính được hiểu là những chất dính hoặc chất keo có chứa trong thành phần bột giấy và trong hệ thống sử dụng nước tuần hoàn. Những chất này có thể tích tụ trên các chi tiết của thiết bị và trên mền xeo, lưới xeo, bạc sấy. Các thành phần hạt xuất hiện trên bề mặt của sản phẩm giấy hoàn thành cũng được coi là những tạp chất dính kết. Các chất dính kết – một trong những thành phần của tạp chất dính kết cũng tồn tại trong giấy loại.

Tạp chất- đó là thành phần xơ sợi hoặc phi xơ sợi có trong bột giấy. Các thành phần này làm giảm chất lượng hình thành của tờ giấy, gây nên những khó khăn công nghệ cho quá trình văn hành, làm bẩn hệ thống nước tuần hoàn, tích tụ trên hệ thống thiết bị và đi theo dòng bột, xuất hiện trên bề mặt giấy làm giảm vẻ đẹp ngoại quan và chất lượng giấy nói chung. Định nghĩa này cũng có thể bao hàm cả các tạp chất của các tác nhân hóa học chức năng sử dụng như một loại phụ gia trong quá trình sản xuất giấy và cáctông.

Tạp chất có thể chia làm hai loại: tạp chất ngoại lai và tạp chất nội tại.

| Tạp chất ngoại lai | Tạp chất nội tại |

| là các tạp chất mà về mặt hoá học và lý học không liên kết với xơ sợi, ví dụ như: san cát, hạt thuỷ tinh, kim loại, các mảnh nguyên liệu. Thực tế, các tạp chất này có thể được tách loại một cách hoàn toàn ra khỏi bột giấy tại giai đoạn sàng, lọc sơ cấp. | là các chất về mặt lý học và hoá học liên kết với xơ sợi và bề mặt giấy và cáctông, hoặc có trong cấu trúc của xơ sợi. Một số thành phần được đưa vào thành phần bột giấy để tạo nên một số tính chất nhất định có thể trở thành các các tạp chất dính kết. Ví dụ như phụ gia tinh bột được đưa vào để nâng cao độ bền của testliner và cáctông để làm lớp sóng, cũng như để gia tăng độ bền ướt[1] của giấy và cáctông |

Các tạp chất bẩn nội tại khác xuất hiện trong quá trình xử lý giấy hoặc khi sử dụng giấy. Ví dụ quá trình phủ màng plastic cho giấy và cáctông để làm bao bì đựng chất lỏng, quá trình ép keo trong gia công sách và tạp chí, tạp chất mực in, keo tinh bột dùng trong quá trình của công cáctông sống, các chất dính kết của nhãn hiệu hàng hoá, băng keo…

Các tạp chất hoà tan như tinh bột, các chất gia keo, thường đi vào môi trường chất lỏng. Để giảm tác hại của các chất này nhất thiết phải sàng lọc bột giấy và xử lý thật tốt nước sản xuất. Sự khép kín hệ thống sử dụng nước sẽ làm cho nồng độ các tạp chất hoà tan tăng lên, tạo điều kiện để tạo thành các tích tu căn nhựa và gia tăng sự hoạt động của vi khuẩn và các chất nhờn

Các tạp chất dính kết không hoà tan chủ yếu là các chất nhựa nhiệt nóng chảy và nhiệt không nóng chảy. Các tạp chất nhựa nhiệt nóng chảy có khả năng hấp phụ lên bề mặt cứng của vật thể. Các thành phần cấu tử kết dính của nhãn hiệu hàng hoá, băng keo, nhạy đối với áp suất, thường tồn tại ở trạng thái nhiệt nóng chảy tại nhiệt độ phòng, làm cho tính chất của chúng rất khó thay đổi. Thông thường các chất nóng chảy xuất hiện tính nóng chảy và nhiệt tại nhiệt độ 65-120 độ C, còn một số khác có thể xuất hiện tính nóng chảy ngay tại nhiệt độ phòng. Thành phần các chất dẻo nhu polietilen, polipropilen cũng như các chất nhiệt dẻo khác nóng chảy tại nhiệt độ làm việc của lô sấy.

Các tạp chất không hòa tan bao gồm các tác nhân hóa học khác nhau, một số có thể hoà tan trong nước. Ngoài ra, các thành phần không hoà tan có thể trở nên dính kết nhưng lại không tạo nên sự tích tụ các cặn nhựa có tính dính kết.

Thuật ngữ các tạp chất dính kết thông thường được sử dụng trong ngành công nghiệp giấy để biểu thị một số hỗn hợp các thành phần hữu cơ đi vào dây chuyền công nghệ cùng với giấy loại.

Đặc tính cơ bản của các tạp chất dính kết bao gồm kích thước, loại và tác dụng ảnh hưởng. Tạp chất dính kết còn lại trên mặt sàng với kích thước rãnh 0,10 – 0,15 mm gọi là các hạt macro, còn các chất lọt qua lưới sàng gọi là các hạt micro. Các hạt micro có thể là các hạt phân tán mịn từ 100 µm đến 100 nm; các hạt 100nm đến 10 nm và các hạt phân tử hòa tan (<10 nm).

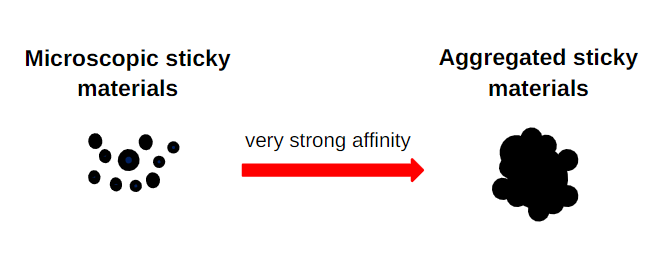

Các tạp chất dính kết có thể là sơ cấp hoặc thứ cấp. Các tạp chất dính kết sơ cấp tồn tại trong hệ thống từ giai đoạn đầu của quá trình xử lý giấy loại bao gồm cả hạt macro và hạt micro. Các tạp chất dính kết thứ cấp được tạo thành trong quá trình xử lý giấy loại hoặc trong quá trình sản xuất giấy và cáctông do hiện tượng kết chùm hạt micro. Để đưa các hạt micro ra khỏi hệ thống cùng với băng giấy tất cần thiết phải giữ chúng tồn tại ở dạng phân tán và kết dính với xơ sợi.

Về ngoại quan, các hạt của các tạp chất dính kết sơ cấp rất dễ phân biệt với các hạt của các tạp chất dính kết thứ cấp; các hạt sơ cấp có mép sắc, còn các hạt thứ cấp có dạng bông. Sự kết chùm các hạt micro thứ cấp được thúc đẩy bởi:

* Sự gia tăng độ pH và nhiệt độ:

* Khép kín hệ thống sử dụng nước tuần hoàn:

* Tăng hoặc giảm tỷ lệ bảo lưu xơ sợi vụn và chất độn trong giấy

* Tỷ lệ tính chất hút nước và háo nước của các hạt dính kết;

* Sự tồn tại của bọt khí trong bột giấy.

Với sự hiện diện của các tạp chất dính kết rất cần thiết phải phân tích một cách kỹ lưỡng quá trình sản xuất giấy, cần chú ý các yếu tố sau:

* Sự thay đổi đột ngột của độ pH, nhiệt độ và độ cứng của nước,

* Sự hiện diện của các bọt khí trong bột giấy

* Tỷ lệ bảo lưu sợi mịn và thành phần độn trên lưới xeo

* Độ khô của giấy trước lúc vào hệ thống sấy của máy xeo,

* Sự hiện diện của các tích tụ trên các chi tiết của thiết bị

* Sự hiện diện của các tạp chất có tính anion

* Độ sạch của nước sản xuất trước khi dùng lại.

Về sự chuyển hoá của các tạp chất dính kết có thể là ở dạng không đổi, tồn tại trong bất cứ điều kiện công nghệ nào, hoặc ở dạng tiềm năng, chỉ xuất hiện tại các điều kiện nhất định, ví dụ các tạp chất dính kết thứ cấp.

Các hạt macro của các tạp chất dính kết được tách loại ra khỏi bột giấy loại tại giai đoạn sàng và lọc cát. Lúc bấy giờ, các hạt micro của các tạp chất dính kết vẫn còn lại trong bột giấy. Các hạt micro có thể kết chùm và tạo nên các tích tụ trên bề mặt của thiết bị xeo hoặc đi theo sản phẩm. Để tách loại hạt micro và macro cần phải thực hiện giai đoạn sàng trong thiết bị sàng rãnh với khe sàng 0,10 – 0,15 mm. Cần phải chú ý rằng, để sàng bột giấy với hàm lượng các chất bẩn cao không nên dùng thiết bị sàng rãnh với khe sàng 0,10 mm để ngăn ngừa hiện tượng tắc lưới sàng và sự gia tăng tỉ lệ tổn thất bột.

Các tạp chất dính kết sơ cấp là bao gồm tất cả các thành phần mực in, chất liên kết, chất dẻo và các chất nhựa bền nước.

Tác động hoá lý mãnh liệt lên tính chất của bột giấy là nguyên nhân tiềm tàng để tạo thành các các tạp chất dính kết thứ cấp. Sự thay đổi nhiệt độ, độ pH và điện tích của hạt keo (colloid) sẽ dẫn đến tính colloid không ổn định và dẫn đến hiện tượng tạo chùm các chất colloid hoà tan và không hoà tan. Các tạp chất dính kết thứ cấp cũng có thể tạo nên các tích tụ trên thiết bị xeo.

Các tích tụ cặn nhựa dính kết được tạo thành trên các bộ phận không chuyển động của hệ thống như bơm và thành vách của các bể chứa, hệ thống vận chuyển bột giấy, các chi tiết của máy xeo, chặn xeo và lưới xeo. Hiện tượng tích tụ sẽ dẫn đến đứt giấy. giảm năng suất máy xeo và chất lượng sản phẩm.

Vấn đề này cũng xuất hiện cả trong giai đoạn xử lý bề mặt và gia công các sản phẩm từ giấy và cáctông. Dưới tác động của áp suất và nhiệt độ, các tạp chất dính kết nằm sâu trong giấy có thể sẽ nổi lên trên bề mặt. Khi in, cán láng hoặc lamin hoá, sản phẩm có thể trở nên không chấp nhận được. Khi dán các lớp giấy lại với nhau, khi cắt cuộn lại có thể xảy ra hiện tượng đứt giấy và tạo nên các đếm bẩn trên bề mặt.

Sự phân loại nguồn gốc tạo thành các tạp chất dính kết đã được tiến hành một cách khi tỉ mỹ thông qua các nghiên cứu. Các tích tụ cặn nhựa hữu cơ được chia làm hai loại: tổng hợp và tự nhiên. Các tích tụ tự nhiên bao gồm các chất béo, các chất nhựa, các axít nhựa có trong nguyên liệu. Các tích tụ tổng hợp được tạo thành từ các chất liên kế trong dịch tráng, mực in, trong các chất keo…

Các chất keo liên kết hai thành phần lại với nhau do lực kết dính bề mặt của chúng và cần phải đáp ứng 2 yếu tố cơ bản, tức là cường độ dính kết và lực dính kết nội tại.

Sự tiếp xúc của phân tử chất dính kết với bề mặt giấy được thực hiện qua độ thấm ướt và quá trình khuếch tán. Lúc bấy giờ xuất hiện lực liên kết giữa hai bề mặt dính kết và lớp dính kết.

Khi tăng lực dính kết, các chất dính kết cần có độ bền nội tại cần thiết để đảm bảo sự liên kết giữa hai bề mặt có khả năng chịu được những va đập cơ học.

Quá trình dính kết hai chất liệu với nhau bao gồm các giai đoạn sau: đưa lớp chất dính kết lên bề mặt, dính kết hai bề mặt, đóng rắn lớp dính kết bằng cách sấy khô, làm nguội (tạo liên kết ngang).

Thành phần chất dính kết tuỳ thuộc vào yêu cầu và phương pháp dính kết. Nhóm đặc biệt tạo thành lớp dính kết nhạy với áp suất- đó là PSA. Loại này dùng để dính kết nhãn mác hàng hoá hoặc làm băng keo. Độ dính kết dư của PSA sau khi tách các lớp dính kết khi xử lý giấy loại sẽ tạo nên các tích tụ cận nhựa dính kết.

Keo nóng chảy HMA được đưa lên bề mặt vật liệu ở dạng chất lỏng và đóng rắn tại nhiệt độ phòng, thường sử dụng để gia công tạp chí, sách và hòm hộp. Érilenviniaxêtát (EVA), cao su butadien- styrol (SBR), polietilen, poliamit, poliuretan (PVR) và poliizopren là các polime nhiệt chảy, sử dụng trong thành phần keo nóng chảy để dính kết các vật liệu với cường độ dính kết khá cao.

Keo nóng chảy ở thể rắn tại nhiệt độ phòng và bắt đầu nóng chảy từ 65-120C. Tuy nhiên, cũng có một số keo nóng chảy tại nhiệt độ phòng. Các chất keo này thường không tan trong nước, nhưng có thể tan trong diclometan hoặc toluen. Khối lượng riêng của các loại keo này là 0,9-1,0 g/cm3

Keo phân tán dùng rộng rãi khi gia công giấy, thành phần bao gồm các polime khác nhau, trong pha lỏng tồn tại ở dạng phân tán. Pha nước làm cho mỗi trường phân tán trở nên có tính phân cực cao, điều này đảm bảo một liên kết bền vững giữa các loại keo phân tán với các loại vật liệu có cực, ví dụ như giấy, gỗ, vải. Ưu điểm của keo phân tán là có độ trùng hợp cao tại một độ nhớt nhất định và không cần thiết có nồng độ chất khô cao như các loại keo hữu cơ.

Trong môi trường phân tán, các loại keo có chứa một số polime. Để giữ trạng thái phân tán, cần phải sử dụng đến các colloid bảo vệ hoặc các chất nhũ tương hoá. Chất nhũ tương hoa thông dụng là rượu polivinin. Tính chất của các loại keo phân tấn tùy thuộc vào độ ổn định của chúng. Độ ổn định này lại tùy thuộc vào loại monome và khả năng tạo thành xôpolime. Trong sự tạo thành các loại keo phân tán có sự tham gia các monome sau: vininaxétát, étilen, acrilát…

Màng keo được tạo thành từ các polime phân tán sau khi được tách pha nước và được làm bay hơi nước. Quá trình tách nước làm cho nồng độ tăng lên, khoảng không giữa các hạt keo thu hẹp lại và tạo thành một lớp hạt phân tán đóng nhất (monogen).

Màng keo từ các polime phân tấn là một loại vật liệu nhiệt dẻo, nóng chảy tại nhiệt độ 65-120’C Điểm nóng chảy càng cao khi độ trùng hợp càng cao và do đó đó bền nhiệt càng cao.

Các loại keo trên cơ sở các dung môi bao gồm các loại keo nhạy với áp suất và là loại vật liệu tự kết dính. Các loại vật liệu này là các polime yêu cầu sử dụng dung môi hoà tan. Khi các dung môi bay hơi, độ nhớt của keo tăng lên và khả năng hút ẩm giảm xuống. Khi tăng phân tử lượng của các thành phần cấu tử, cường độ dính kết tăng lên. Giá thành các dung môi hữu cơ cao, vấn đề ô nhiễm môi trường và chi phí cho quá trình sấy tăng lên đã hạn chế việc sử dụng loại keo này. Tỷ lệ dùng loại keo này chỉ vào khoảng 15%.

Các loại keo nhạy đối với áp suất (PSA) là các loại keo có độ nhớt và độ đàn hồi cao. Vì vậy có thể kết dính với bất cứ một loại vật liệu nào dưới tác dụng của một áp lực không lớn, nhờ trạng thái chảy và khả năng thẩm ướt. Các loại sản phẩm dùng đến vật liệu PSA bao gồm các nhãn hiệu, băng dính, phong bì có dính giải băng keo.

Trong công nghệ sản xuất nhãn hiệu tự dính sử dụng các loại keo phân tán, keo nóng chảy và keo trên cơ sở gốc dung môi hữu cơ.

Các polime sử dụng trong PSA bao gồm cao su butadien styrol (SBR), cao su tự nhiên, cao su butil, polyisobutene, rượu polivinin, poliacrilát. Vì các polime có đồ dính nhớt cao, chúng cần được phối trộn với các loại nhựa tự nhiên hoặc các loại nhựa biến tính để tạo nên độ dính kết ổn định. Thông thường thành phần của PSA bao gồm; polime 30 – 50%, nhựa 20 – 40%, chất dẻo hoá 0 – 40%, chất độn 0- 10%, chất ổn định 1 – 2%.

PSA được tiêu chuẩn hoá như sau:

• Loại A: gốc là cao su tự nhiên hỗn hợp cùng với các loại nhựa.

Để điều chế sử dụng dụng mới hữu cơ và chất ổn định. Chất dẻo hoá và chất độn không nhất thiết phải có trong thành phần

* Loại B: gốc là cao su nhân tạo hỗn hợp với các loại nhựa. Để điều chế sử dụng các dung môi hữu cơ, chất ổn định hoặc bằng phương pháp nóng chảy,

* Loại C: gốc là các dung dịch acrilát, các loại nhựa biến tính. Để điều chế cũng sử dụng các loại dung môi hữu cơ;

* Loại D: gốc là acrilat phân tán, các loại nhựa biến tính. Để điều chế sử dụng nước và các chất hoạt tính bề mặt, để hiệu chính và điều hoà độ nhớt và độ thấm ướt.

Vật liệu PSA thông thường được dùng cho bất cứ bề mặt liền kết nào dưới tác dụng của một áp suất không lớn và tại nhiệt độ phòng. Khối lượng riêng của vật liệu PSA vào khoảng 0,9 – 1,1 g/cm3. PSA không tan trong nước, nhưng có thể tan trong một số dung môi hữu cơ.

Thông số quan trọng nhất gây ảnh hưởng đến khả năng dính kết của vật liệu PSA là độ dày của lớp keo. Độ dày của lớp keo trên các nhãn hiệu hàng hoá dạng phim vào khoảng 5 µm, nhãn hiệu hàng hoá sản phẩm giấy và băng keo vào khoảng 25 µm, băng keo dùng để bao gói vào khoảng 50 – 90 µm…

Các thành phần cấu tử của mực in, mực in màu cũng là nguồn gốc của các tạp chất dính kết, ví dụ các loại mực in toner, mực in laser, bởi vì chúng kết dính trên bề mặt giấy dưới điều kiện nhiệt và áp suất. Mức toner có gốc là cao su butadien styrol và polivininacrilát, có chứa các thành phần hoá học tương tự như các loại keo. Trong thành phần dịch tráng cũng có chứa các loại keo như keo polyme phân tán, các dẫn xuất của tinh bột. Latex nhân tạo như copolymer butadien styrol, polivininaxétát (PVAc) hoặc polivinyl acrilat cũng có thể tạo nên các tạp chất dính kết.

Các polime dính kết và các chất trích ly của nguyên liệu là những chất có phân tử lượng thấp, hoà tan một phần trong nước. Các chất này có thể tạo nên những tích tụ trên máy xeo, mền và lưới đồng

Các chất phụ gia sử dụng để nâng cao một tính chất nào đó của giấy cũng có tiềm năng tạo nên các tạp chất dính kết thứ cấp dưới tác dụng của các phản ứng hoá học. Ví dụ khi sản xuất giấy không chứa bột cơ học sử dụng các tác nhân cation để nâng cao độ bền ướt[1] và sử dụng các hợp chất anion khác cũng dẫn tới sự tạo thành các tích tu căn nhựa dính kết trên bề mặt thiết bị.

Các chất phụ gia có trong giấy loại cũng có thể tác dụng với nhau hoặc với các hoá chất khác sử dụng trong công nghệ sản xuất giấy như: các tác nhân bền ướt[1], các chất gia keo, phèn nhôm, các chất trợ thoát nước và trợ bảo lưu. Các tác dụng này có thể tạo nên hiện tượng tạo chùm các tạp chất dính kết thứ cấp.

Một khối lượng chủ yếu các chất hoạt tính bề mặt sử dụng trong công nghệ tuyển nổi được tách ra khỏi hệ thống theo bùn tuyển nổi. Tuy nhiên, các chất nhựa tích tụ trên hệ thống thiết bị xeo cũng có chứa các thành phần của tác nhân trợ tuyển nổi. Việc sử dụng các stearat của canxi như một chất trợ tuyển nổi có thể giảm sự tích tụ cặn bởi chúng không có tính dính kết.

Sự tạo thành các tạp chất định kết trong quá trình chuẩn bị bởi từ giấy loại và trong quá trình xeo có thể xảy ra do kết quả của quá trình hấp phụ. Các liên kết xuất hiện giữa các chất hấp phụ và các chất trợ hấp phụ có thể có đặc tính lý học hoặc hóa học, bao gồm cả liên kết nguyên tử, liên kết ion và liên kết kim loại. Luc liên kết mang tính lý học gọi là liên kết tử cấp bao gồm lực van der waals, lực liên kết hidro và lực ma sát.

Các polime, các chất nhựa hoặc hoặc các loại keo nhiệt dẻo vỏ cực có nguồn gốc từ dầu lửa có sức căng bề mặt khá thấp, khoảng 20-40 mJ/m2. Vì vậy các chất này có thể thấm ướt các bề mặt háo nước khác nhau của chất rắn với sức căng bề mặt rất cao, ngoại trừ teflon-polytetra toretilen (có sức căng bề mặt 18 mJ/m2) Do nguyên nhân này mà trên bề mặt lưới xeo, chặn xeo chế tạo từ polieste và poliamit có thể tích tu căn nhựa dính kết nhiều hơn so với lưới đồng và niken. Các chất hoạt tính bề mặt cũng làm giảm tính chất dính kết của các chất, bởi sau khi hấp phụ lớp đơn phân tử của các chất này trên bề mặt các hạt chất rắn, chúng có hoạt tính mang một đặc tính hoàn toàn khác.

Điện tích của các hạt dính kết ảnh hưởng không lớn đến khi năng tích tụ của chúng. Tuy nhiên, cần phải chú ý rằng trên chăn len, lưới đồng của máy xeo luôn luôn tồn tại một điện tích nhất định và có thể dẫn đến hiện tượng tích tụ cặn nhựa, nếu chúng không có được sự kết dính bền vững trên bề mặt giấy.

S.S. Puzurióp

E.T. Chiurin

Nguyễn Phan Vũ

Xenlulozo-Bumaga-Karton 8/2006

CÔNG NGHIỆP GIẤY 1/2007